1. 식강방식별 특징과 비교

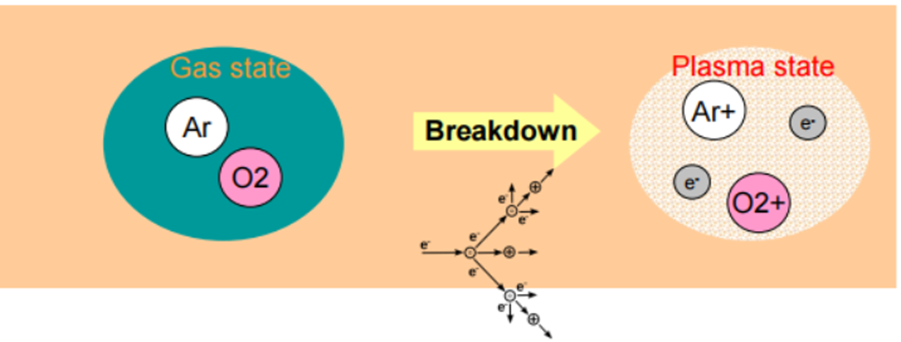

2. 플라즈마

- 플라즈마는 고체 ->액체->기체에 이어 제 4의 물질.

- 외부 전자기장에 의해 원자가 전자와 분리되어 중성자가 된 전기를 통과시키며 빛을 발광하는 에너지가 높은 기체의 영역

- Cascade reaction : 전기장에 의해 가속된 전자가 원자에 강하게 충돌하여 전자가 원자에서 분리되어 떨어져 나온 전자도 전자기장에 의해 가속되어 주변 원자를 이온화시킨다

- Positive Ionization : 원자가 전자와 분리되어 이온과 전자로 분리된 상태

- Exitation : 전자가 원자핵 주변의 전자를 때려 에너지를 얻은 에너지가 더 높은 에너지 준위로 올라가 반응성이 좋아진 상태(이를 Radical 이라고 부르며 화학성 반응 기체가 된다)

- Recombination : 전자를 잃어 이온화된 원자의 제자리에 다시 전자가 들어와 중성상태가 됨

- Photoemission : Radical 상태의 고궤도의 에너지 준위에서 전자가 원래의 상태로 내려오며 그 에너지만큼 빛을 방출하는 현상.

3. 식각공정 파라메터

- 식각률 : 단위시간당 식각두께

- 선택비 : 타겟 물질이 깎이는 속도 / 비타겟물질 깎이는 속도

- 균일도 : 식각이 얼마나 균일하게 됐는지에 대한 지표

4. 식각 방식

4-1) Chemical Dry Etching (High pressure Plasma etching)

- 압력이 높을 수록 이온에 비해서 Radical의 밀도가 높아져 화학적 반응에 의한 식각이 일어난다

- 화학반응을 이용해서 특정 물질과 반응을 일으키기 때문에 Selectivity가 매우 좋다.

- 단점으로는 화학반응이기 때문에 등방성으로 깎여 방향을 조절하기 어렵다.(under cut 현상)

4-2) Sputtering(Ion bombardment)

- 압력이 낮을 수록 Radical 대비 이온의 밀도가 높아진다.

- 고에너지를 가해 이온을 가속시켜 물질과 직접 충돌해서 물리적으로 식각한다. (기판에 손상을 줄 수 있다)

- 특정 물질과 화학반응을 일으키지 않고 직접 충돌해 물질에 상관없이 etching이 일어나 Selectivity가 좋지 않다.

- 화학반응이 아니기 때문에 이온의 입사각을 조절해 직접 원하는 방향으로 깎을 수 있다(이방성 식각).

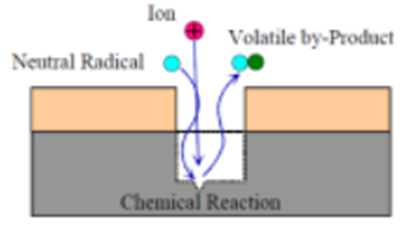

4-3) Reactive Ion Etching (RIE)

- 앞의 두 화학적, 물리적 방법을 결합해 두 방식의 단점을 보완한 방식이다.

- 빠른 비등방성 식각(Anisotropic), 높은 선택비(Selectivity)를 지닌다.

1. 이온이 타겟 물질과 충돌해 결합에너지를 감소시킨다

2. 이 때 반응성이 좋은 Radical이 박막 물질과 흡착해 화학반응을 일으켜 식각이 일어난다.

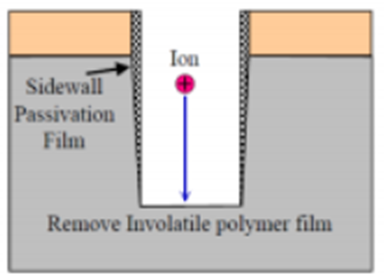

4-4) Deep Reactive Ion Etching(DRIE)

- RIE공정에서 Radical의 화학반응으로 인해 등방성 식각이 일어날 수 밖에 없다. 따라서 고종횡비를 구현할 수 없다.

- 종횡비(면적대비 깊이)가 높아야 하는 이유는 미세화되는 공정에서 적층구조 DRAM, NAND Flash 메모리를 제작할 때 좁고 깊은 구멍을 뚫어 면적에 손상을 덜 줘 커패시턴스를 높여야 하기 때문이다.

- RIE 공정 사이에 Passivation (이온 강화 억제제 코팅)공정을 넣어주면 거의 수직에 가까운 구조의 프로파일을 얻을 수 있다.

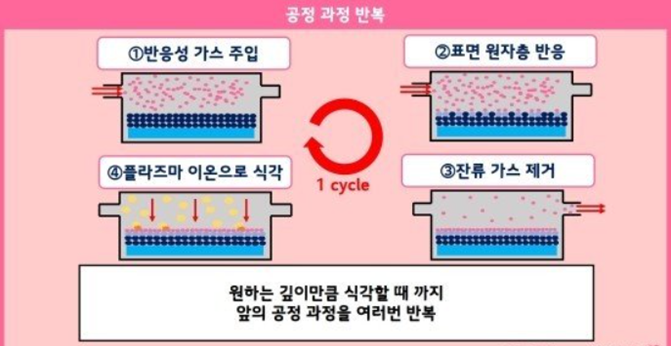

4-5) Atomic Layer Etching (ALE)

[RIE 공정의 한계]

- 균일성 : 이온과 Radical을 섞어서 식각해 식각 면적에 따라 식각 진행 깊이의 차이가 발생한다.

- 선택비 : 가속된 이온을 사용하기 때문에 원하는 물질만 제거하기 어려워 소자에 손상이 발생한다.

(Faceting:윗 부분이 많이 식각//Bowing:항아리처럼 식각//Micro-trenching:하부에 edge부분만 식각됨 등등)

[장점]

- RIE보다 평평하게 식각 가능

- 원하는 물질을 원하는 두께만큼 균일하게 식각 가능

- Uniformity 개선

[단점]

- 생산성 저하 : 원자층 단위로 진행되어 오래걸림

[과정]

- 650° C의 챔버 내부로 염소 가스를 공급

- 염소 분자가 실리콘 표면과 반응하여 결합에너지를 감소시킴

- 다음단계에 영향을 주지 않기 위해 반응하지 않은 염소를 챔버에서 제거

- 아르곤 이온(Ar+)를 이용해서 충격을 가하면 결합이 약해진 표면 반응층만 제거

- 반복

[공정 parameter]

- 공정 온도: etchant와 Si가 반응할 때 etch가 안되도록 0도 유지.

- 이온에너지: 한 층만 etch될 정도의 에너지 인가.

- Etch 시간: 한 층만 etch될 정도의 시간 설정.

'반도체 8대공정' 카테고리의 다른 글

| [반도체8대공정] 3. Photo공정 (0) | 2021.11.29 |

|---|---|

| [반도체 8대공정] 2. 산화와 도핑 공정 (0) | 2021.11.29 |

| [반도체 8대공정] 4. 식각공정 (장비구성, 동작원리) (1) | 2021.11.26 |

| [반도체 8대공정]4. 식각공정(ICP, CCP, 공정 불량 이슈와 해결법) (0) | 2021.11.25 |

| [반도체 8대공정]1. Wafer 제조공정 (0) | 2021.11.18 |