- 웨이퍼 위에 증착된 산화막 위에 감광액의 패턴을 새기는 것, 추후 Etching 등의 추가 공정을 거쳐 내부 구조를 형성한다.

2. Photo 공정의 순서

1) Wafer Cleaning : 불순물로 인해 불량이 생기는 것을 방지

2) De-hydrozation : 눈에 보이지 않는 물기를 제거하기 위해 형태의 90~110도의 장비 위에서 가열하여 남은 액체를 날려보낸다.

3) Spin Coating : 회전기 위에 웨이퍼를 올린 다음 PR을 떨어뜨려 원심력에 의해 PR을 얇게 코팅한다.

4) Soft bake : PR의 접착력을 강화하기 위해 90~100도의 열을 가하여 화학적으로 안정시킨다.

5) Alignment / Exposure : photo mask를 웨이퍼 위의 정확한 위치에 맞춘다. 이 후 PR에 패턴을 새기기 위해 UV를 분광한다.

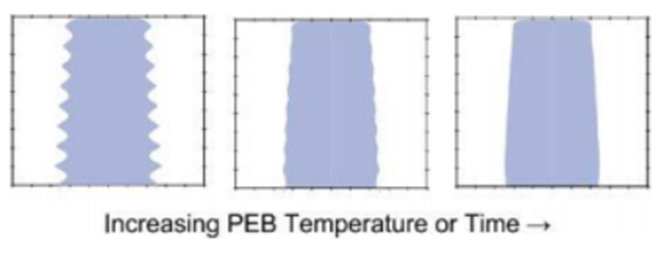

6) Post-Exposure Bake : 빛은 파장을 지니고 있어 수직으로 물결 모양의 패턴이 새겨지는데 열처리를 가하면 rough한 표면이 부드러워진다.

7) Develop : Exposure에 의해 변성된 PR 부분을 알칼리 용액인 TMAH에 담그면 선택적으로 PR을 제거한 다음 rinsing과 drying을 거친다.

8) Hard Bake : rinsing과정에서 용액을 사용했기 때문에 높은 온도에서 남은 PR 용액과 액체들을 증발시키고 새겨진 패턴 부분을 감싼 PR 부분의 부착을 더욱 견고하게 한다.

3. Photo Resist의 종류

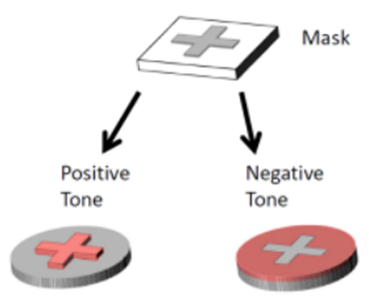

1) Positive PR : Develop 과정에서 UV 광선을 쬔 부분이 녹는 PR

- 산소와 반응하지 않고 비교적 두꺼운 막을 사용해도 좋은 상을 얻는다.

- 접착력이 낮고 Exposure time과 develop에 민감하다.

2) Negative PR : UV를 쬐지 않은 곳의 PR이 녹는 감광액

- Positive PR과 반대 방향으로 패턴이 형성됨.

- 접착력이 높고 Exposure time과 develop에 민감하지 않아 컨트롤 용이

- 산소와 반응하고 독성이 강하며 2um이하 선폭 구현이 어려움.

4. Exposure 방법과 Mask의 종류

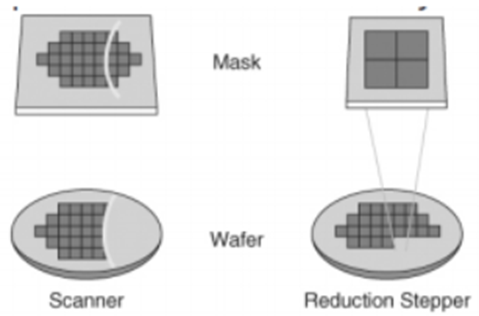

1) Scanner 방법 : Mask와 Wafer의 크기가 같고 스캐너처럼 지나가듯이 빛을 분광한다.

- 생산속도가 빠른 장점

- Mask가 비싼 단점

2) Reduction Stepper 방법 : Mask의 크기를 작게 만들어 Stepper가 움직이며 Wafer에 부분적으로 빛을 분광한다

- Mask의 생산 비용이 적은 장점

- 분광- 이동을 반복하여 공정 소요시간이 오래 걸린다는 단점

5. Photo Lithography의 Key Point

1) CD Control : 설계된 선폭을 얼마나 정확하게 구현할 수 있어야 한다.

2) Overlay/Alignment : 여러 layer를 원하는 위치에 정확히 배치가 가능해야 한다.

3) Defectivity : particle의 존재 자체만으로 Wafer 패턴에 큰 영향을 끼칠 수 있다 -> 당연히 없어야 함.

4) Metrology : mask는 Lithography를 거친 후 저항 패턴과 정확성을 검증해야 한다. -> 마스크 관리가 잘 되어야 함.

5) Cost : 공정이 여러 번 이루어지기 때문에 처리량을 유지하고 높은 수율을 뽑아야 한다.

6. Extreme Ultraviolet (EUV)

- 반도체 칩 제조 분야에선 웨이퍼 위에 극도로 미세한 회로를 새겨 넣는 것이 필수다.그래야만 트랜지스터와 콘덴서 등 소자들을 지름 300mm의 제한된 웨이퍼 공간에 더 많이 집적하고, 성능과 전력효율 또한 높일 수 있기 때문이다.

- 7나노 이하 공정을 위해서는 이 EUV 노광장비가 필요하다. 또한 지금은 반도체 수급난이 심하므로 EUV 노광장비가 있어야 하는 곳이 많다

- 반도체 성능 향상을 위해 집적도가 향상됨에 따라 초미세공정의 기술력이 화두가 됨.

- EUV 장비는 13.5 나노미터 파장의 EUV를 이용하며, 이는 현재 불화아르곤 엑시머 레이저 스캐너가 사용하는 빛 파장과 비교해 10분의 1 미만에 불과함.

- 기존엔 미세회로를 만들기 위해 수차례 노광 공정을 반복해야 했지만, EUV 장비는 공정 단계를 줄일 수 있어 생산성도 획기적으로 높일 수 있게 된다.

- EUV 공정의 기술적 이슈

1) 공기에 의한 EUV흡수를 막기 위해 진공 상태를 유지해야 한다.

2) 빛 흡수가 큰 렌즈를 대신해 반사를 이용하는 거울을 이용해 광학계를 만든다.

3) 거울의 EUV 흡수 최소화를 위해 몰리브덴과 실리콘층을 층층이 쌓은 다층 박막 거울을 형성해야 한다.

4) 공기와 거울에 96%의 극자외선이 흡수되므로 원하는 만큼의 빛 조사량을 만들기 위해 고에너지의 빛을 만들어줘야 한다.

5) 패터닝을 위한 Reticle은 기존의 투과형이 아닌 새로운 방식의 반사형 마스크를 만들어야 한다.

6) 펠리클은 마스크 바로 앞쪽에 위치해 공정에서 발생하는 particle을 막아주는 방어막 역할을 하는 층이며, 펠리클만 세정해준다면 문제없이 지속 사용이 가능하나 EUV에 적절한 펠리클 물질을 개발해야 한다.

7) 흡수되는 고에너지의 빛은 열에너지로 바뀌는데 이때 노광장비의 온도가 상승하여 부품의 변형(펠리클, 거울, 레티클 등)을 일으켜 고성능의 냉각 시스템 요구한다.

8) 파장이 짧기 때문에 DOF가 적어 나노단위의 Alignment 기술도 중요하다.

'반도체 8대공정' 카테고리의 다른 글

| [반도체 8대공정] 6. 금속 배선 공정 (0) | 2021.11.29 |

|---|---|

| [반도체 8대공정] 5. 박막 증착 공정 (0) | 2021.11.29 |

| [반도체 8대공정] 2. 산화와 도핑 공정 (0) | 2021.11.29 |

| [반도체 8대공정] 4. 식각공정 (장비구성, 동작원리) (1) | 2021.11.26 |

| [반도체 8대공정]4. 식각공정(ICP, CCP, 공정 불량 이슈와 해결법) (0) | 2021.11.25 |