728x90

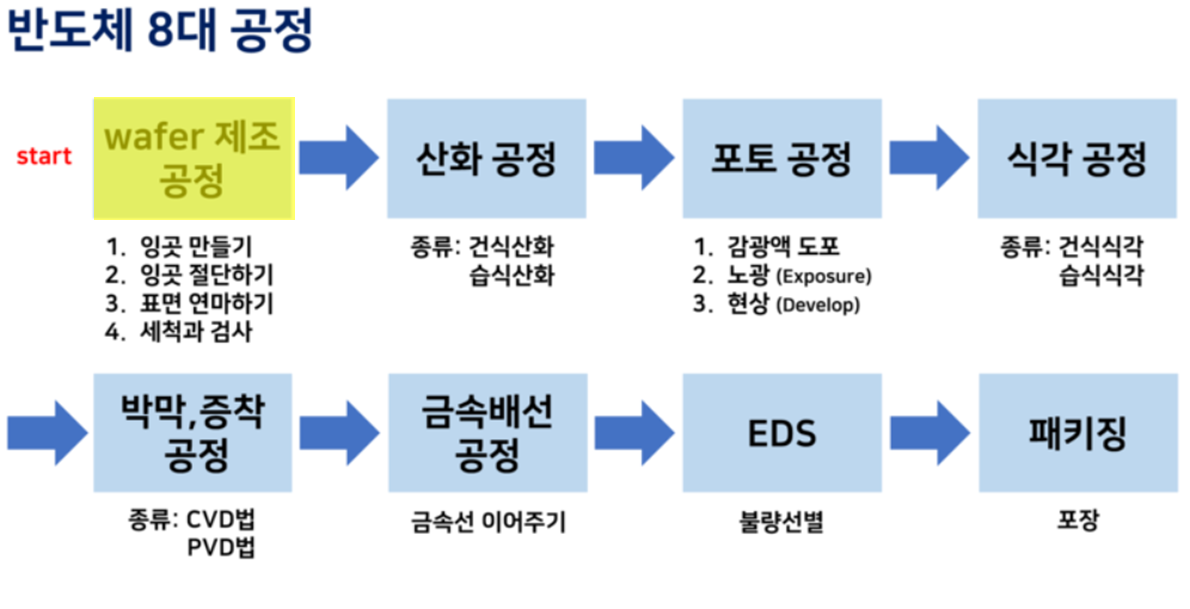

반도체 8대 공정중 첫번째 공정인 wafer 제작 공정에 대해 정리한다.

Step 1. 잉곳 만들기

•실리콘(Si)나 갈륨아세나이드(GaAs) 와 같은 화합물을 성장시켜서 만든 단결정 기둥을 잉곳(Ingot)이라고 한다.

•단결정으로 만드는 이유: 결정립계로 인한 전기적 특성의 변화로 성능 예측의 불확실성을 배제하기 위해 안정적 성능을 보장하고자 단결정화 한다.

•초크랄스키(Czochralski)법 :

•99.9999999% 의 초순수 실리콘을 도가니에 투입하여 열을 가해 녹인다.

•녹은 실리콘에 단결정 크리스탈 Seed를 접촉시킨 후 회전시키며 끌어올린다.

•도가니 상층부의 낮은 온도로 실리콘 단결정이 고체화 되며 잉곳이 성장하게 된다.

•잉곳을 올리는 속도와 회전력에 비례해 지름이 달라진다.

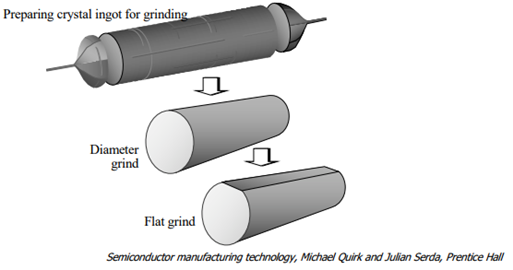

Step 2. 잉곳 절단하기

•실리콘 잉곳을 성장시킨 후, 외형을 가공하는 공정이다.

-End removal : 잉곳의 양 끝을 제거함

-Diameter grinding : 균일한 지름을 갖도록 하기 위함

-Wafer flat or norch : 결정방위를 표시하기 위해 flat 또는 norch를 만든다.

•외형 가공을 마친 실리콘 잉곳을 얇게 잘라 웨이퍼를 만든다.

•200mm까지는 다이아몬드 날을 가진 internal diameter saw를 이용하였으나, 300mm 웨이퍼는 wire saw를 이용하여 자른다.

•현재 제조단가를 낮추기 위해 최대한 웨이퍼를 얇고 크게 만드는 것이 기술력의 트렌드다.

Step 3. 표면 연마하기

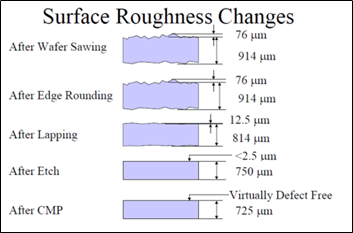

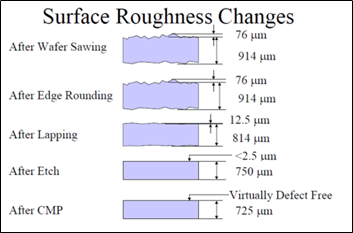

•Lapping : 잘라낸 낱장 웨이퍼 표면의 평탄도를 확보하고 자르는 과정에서 표면에 생긴 손상부를 제거하기 위해 래핑(lapping)을 실시하고 날카로운 웨이퍼의 edge를 무디게 만들어준다.

•Wet Etching : 웨이퍼 표면 및 테두리 가공과정에서 발생한 손상과 오염을 제거하기 위해 화학적 에칭 공정을 실시한다.

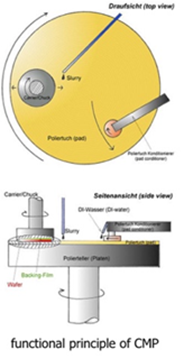

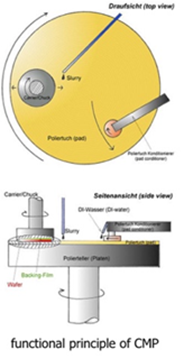

•Polishing(CMP) : 마지막으로 화학적, 기계적 연마인 CMP공정을 통해 웨이퍼 표면의 높은 평탄도를 확보한다.

요약)

728x90

'반도체 8대공정' 카테고리의 다른 글

| [반도체8대공정] 3. Photo공정 (0) | 2021.11.29 |

|---|---|

| [반도체 8대공정] 2. 산화와 도핑 공정 (0) | 2021.11.29 |

| [반도체 8대공정] 4. 식각공정 (장비구성, 동작원리) (1) | 2021.11.26 |

| [반도체 8대공정]4. 식각공정(ICP, CCP, 공정 불량 이슈와 해결법) (0) | 2021.11.25 |

| [반도체 8대공정] 4. 식각공정(공정) (1) | 2021.11.25 |