<용량성 결합 플라즈마 장비 : CCP(Capacitively Coupled Plasma)>

- 두 전극이 마주보고 있는 커패시터 형상을 하고 있다

[작동 원리]

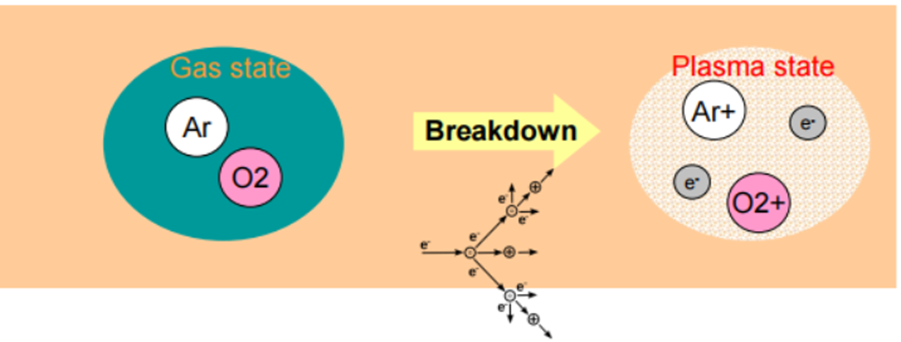

- 전극으로 사용 될 두 기판이 마주보고 13.56MHz의 RF Power를 인가한다

- 매우 빠른속도로 전극이 뒤바뀌지만 전자의 mobility가 빨라 이에 즉각 반응하며 원자와 충돌해 플라즈마를 생성한다.

- 전자가 벽쪽에 더 빠르게 부딪히며 상대적으로 느린 양이온이 가운데에 모이고 plasma sheth가 생겨 양이온과 전자가 분리되며 양, 음극으로 나눠지며 self bias를 형성한다.

- wafer 기판이 있는 쪽에 bias 전극을 걸어 양이온들이 음극에 끌려가게 해 기판에 수직으로 입사시킨다.

[특징]

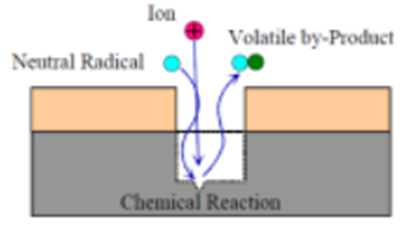

- 그라운드 전극 위에 wafer를 놓아 radical에 의한 화학적 식각에 주로 사용된다.

- 10mTorr ~ 10 Torr 사이의 상대적 높은 압력에서 공정이 이뤄지고 전극간의 거리는 1~10cm로 좁다.

- RF전원 한 주기에 대해 전기장이 한쪽 방향으로만 개방적이므로, 전자가 이동중에 챔버의 벽이나 전극과 부딪혀 손실될 가능성이크다. 따라서 ICP 대비 상대적으로 저밀도의 플라즈마를 갖는다.

- 전극이 마주보고있어 대면적으로 균일한 플라즈마를 형성할 수 있다.

- 반면에 한 쌍의 전극으로 플라즈마의 생성, 유지, 및 Sheth 전압을 동시에 제어해야 하므로 플라즈마의 물리적 반응과 화학적 반응의 독립적 제어가 어렵다는 단점이 있다.

- 플라즈마를 고밀도화 하려고 높은 전력을 사용하면 기판의 전기장의 세기가 증가해 이온이 더 가속화되어 기판에 손상을 준다.

- 압력을 낮춰 방향성을 조절하려하면 이온의 밀도가 낮아져 식각속도가 낮아지고 이온의 에너지가 높아져 기판에 손상이 간다

- 식각속도를 증가하려고 압력을 높이면 이온보다 Radical의 밀도가 높아져 이온 에너지가 낮아지고 방향 조절이 안됨.

<유도성 결합 플라즈마 장비 : ICP(Inductively Coupled Plasma)>

- 챔버를 나선형(수직), 솔레노이드형(몸통 감싸기) 코일로 감싸 자기장을 발생시키는 원리

[작동 원리]

- 코일에 13.56MHz의 RF Power를 인가하여 생긴 자기장으로 페러데이,렌츠 법칙에 따라 자기장이 빠르게 변화할 때 자기장의 힘을 방해하는 방향으로 생기는 유도기전력을 통해 생기는 유도전기장을 형성한다.

- 전자기장에 의해 가속된 전자가 시계, 반시계방향으로 폐쇄적으로 회전하며 주입되는 가스를 모조리 다때려서서 가운데에 이온과 Radical들을 모아 고밀도의 플라즈마를 형성한다. (etch속도 빠름)

- 기판에 bias 전극을 달아서 이온의 입사 에너지를 조절한다.

[특징]

- 플라즈마의 밀도가 높아 식각속도가 빠르고 이온에너지가 낮아 기판 손상 정도가 낮아진다.

- 플라즈마 생성/제어와 이온 입사를 따로 제어해 화학적, 물리적 반응을 독립적으로 제어가 가능하다.

- 플라즈마가 넓게 형성되어 self bias를 덜 형성해 이온을 자체적으로 가속시키지 않아 Ion에 의한 기판손상이 적다.

- 직접 전극으로 이온 입사 에너지를 제어해 낮은 압력에도 비등방성이 강하다.

- CCP 장비에 비해 플라즈마가 불균일하다

<공정 불량 이슈 및 대처방안>

1. 부적절한 Etch rate (원인 : 해결법)

- RF 전원의 변화 : RF발생기와 유닛, 정합의 문제점 해결 및 확인

- 부정확한 온도와 압력 : 웨이퍼 후면의 냉각 시스템 확인, 진공계기와 압력 제어 시스템 조정

- 부적절한 종말점 측정 : 종말점 측정 시스템 재확인

- 부적절한 웨이퍼 배치 : 웨이퍼와 전극 간격 확인

- 부적절한 동적 가스의 흐름 : 가스 분배시스템 확인

- 부적절한 공정 순서 : 공정 방식과 파라미터 확인

2. 부적절한 Selectivity (원인 : 해결법)

- 높은 식각 비율 : 식각 비율 확인

- 부정확한 가스 흐름이나 압력 : MFC(Mass Flow Controller)와 진공계기 조정

3. 부적당한 측벽 Profile 각도 (원인 : 해결법)

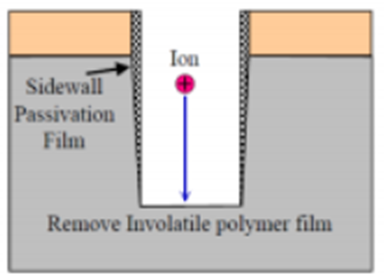

- 측벽의 오염 : 반응실에서 축적된 폴리머 확인

- 부적당한 공정 방식 : MFCs 확인 및 조정, 오염을 확인하기 위해 누설검사 수행

4. 웨이퍼 내 불균일 식각 = Bad Uniformity (원인 : 해결법)

- 반응실의 구성, 웨이퍼 온도, 부적당한 가스 흐름과 웨이퍼 위치 : 금속판 간격, 열전대와 웨이퍼 냉각, 가스분배, 웨이퍼 조절 시스템 확인

- 설계 의존적인 식각 농축액 고갈 : 웨이퍼의 밀집된 공간과 산재된 공간을 적절히 고려한 설계

5. 플라즈마에 의한 손상(원인 : 해결법)

- 불균일 플라즈마 : 불충분하게 설계되거나 유지되는 플라즈마 점검

- 게이트 산화물의 과도한 이온 충격 : 차선적인 조건의 조건을 설정(RECIPE 수정)

- 과도한 RF 전원 : 식각 방식과 RF 발생기를 확인 및 조정

6. 입자 오염 물질에 의한 불량(원인 : 해결법)

- 가스라인의 누출과 오염 : 누출 부분을 확인하여 수선하거나 세정, 심한 경우엔 교체한다

- 부적절한 화학가스 : 가스라인에 부합된 가스만을 사용

7. 금속 부식(원인 : 해결법)

- 습기 : 식각 후 부산물 제거를 위한 과도한 시간 연기 금지

<Quiz>

1. etching 공정에 대해 설명하세요.

2. Dry etching과 Wet etching의 차이에 대해 설명하세요.

3. 에칭공정과 관련된 장비에 대해 설명하세요.

4. Dry etch에 중요한 공정 인자 3가지에 대해 설명하세요.

5. Dry etch에 영향을 끼치는 주요 공정 변수에 대해 설명하세요.

6. Wet etch에 영향을 끼치는 주요 공정 변수에 대해 설명하세요.

7. ICP의 특징에 대해 설명하세요.

8. Dry ech의 식각 angle을 중이는 방법.

9. ICP-RIE가 CCP-RIE보다 저 demage 식각에 유리한 이유?

10. 플라즈마 정의와 만드는 방법에 대해 설명하세요.

11. 플라즈마의 직진성을 높이는 방법을 설명하세요.

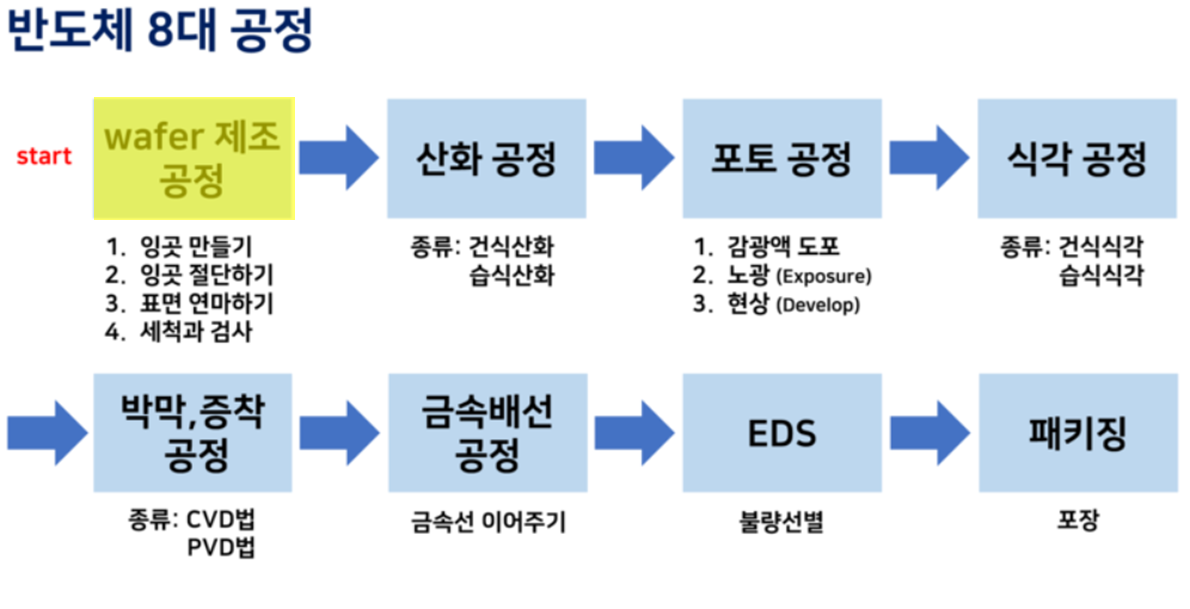

'반도체 8대공정' 카테고리의 다른 글

| [반도체8대공정] 3. Photo공정 (0) | 2021.11.29 |

|---|---|

| [반도체 8대공정] 2. 산화와 도핑 공정 (0) | 2021.11.29 |

| [반도체 8대공정] 4. 식각공정 (장비구성, 동작원리) (1) | 2021.11.26 |

| [반도체 8대공정] 4. 식각공정(공정) (1) | 2021.11.25 |

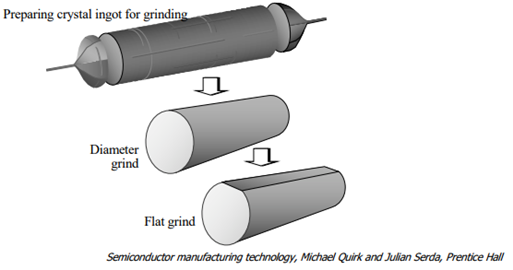

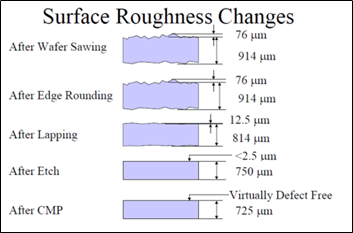

| [반도체 8대공정]1. Wafer 제조공정 (0) | 2021.11.18 |